製品を企画してから設計・製造し、出荷するまでの流れには、さまざまな「エンジニアリングシステム」が関わっています。CADをはじめ、コンカレントエンジニアリングやシミュレーション、JITやかんばん方式などの生産方式は、品質向上とコスト削減、納期短縮のために欠かせない仕組みです。ここでは、それぞれの用語の役割とつながりを整理して解説します。

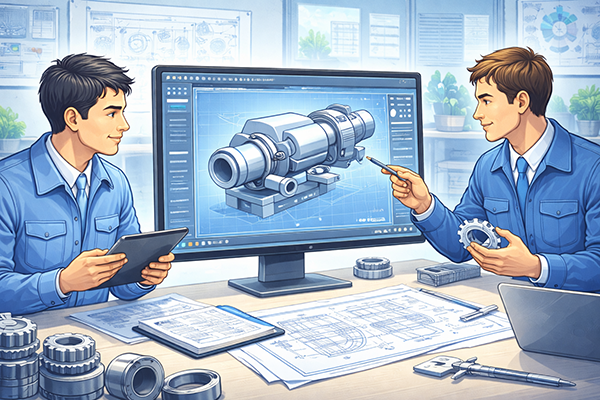

1. CADを中心としたエンジニアリングシステムのイメージ

この章では、エンジニアリングシステムの中核となるCADと、その役割について説明します。設計のデジタル化がなぜ重要なのかを押さえておくと、後に続くさまざまなシステムとのつながりが理解しやすくなります。

CAD(Computer Aided Design)

CADは、コンピュータを使って図面や3Dモデルを作成するためのシステムです。従来は紙とペンで行っていた設計作業を、コンピュータ上で効率よく行えるようにします。

線の引き直しや寸法変更が簡単にでき、設計ミスの発見や修正も素早く行える点が大きなメリットです。また、CADで作成したデータは、後工程のシミュレーションや生産管理システムと連携しやすく、設計から製造までの一貫したデジタル化に役立ちます。

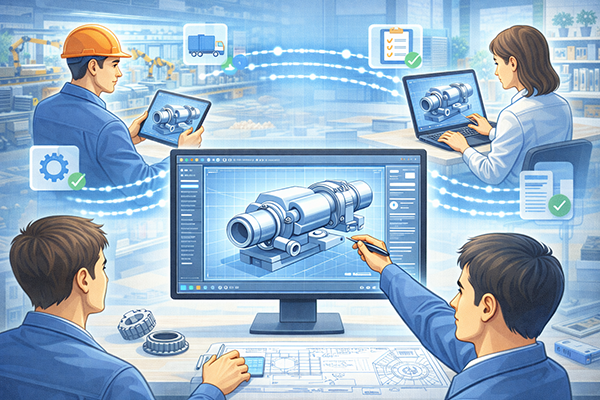

2. 設計・開発を効率化する仕組み

この章では、設計や開発の段階で使われるエンジニアリング手法をまとめて解説します。コンカレントエンジニアリングやシミュレーション、センシング技術は、製品の完成度を高めつつ、開発期間を短縮するための重要な考え方・技術です。

コンカレントエンジニアリング

コンカレントエンジニアリングは、「並行して(コンカレントに)開発を進める」という考え方です。従来は、設計が終わってから生産技術や調達が動き出す「直列」の進め方が一般的でしたが、これでは全体の期間が長くなってしまいます。

コンカレントエンジニアリングでは、設計段階から製造・購買・品質保証などの担当者が参加し、情報を共有しながら同時並行で検討を進めます。これにより、後工程での手戻りが減り、開発期間の短縮やコスト削減につながります。

シミュレーション

シミュレーションは、コンピュータ上で製品の動きや強度、温度変化などを仮想的に再現する技術です。CADで作成した3Dモデルを使って、製品を実際に作る前に性能を予測したり、問題点を洗い出したりできます。

例えば、自動車の衝突試験を仮想空間で行えば、実物を何度も壊さずに安全性の検討ができます。シミュレーションを活用することで、試作回数を減らし、開発コストの削減や品質向上に役立てることができます。

センシング技術

センシング技術は、温度・圧力・位置・加速度などの物理量をセンサーで計測し、デジタルデータとして取得する技術です。製造現場の設備や試作品にセンサーを取り付けることで、実際の動作や状態を詳しく把握できます。

取得したデータは、シミュレーション結果との比較や、製品の設計改善、設備の故障予知などに活用されます。IoTやスマート工場とも関わりが深く、今後ますます重要性が高まる技術です。

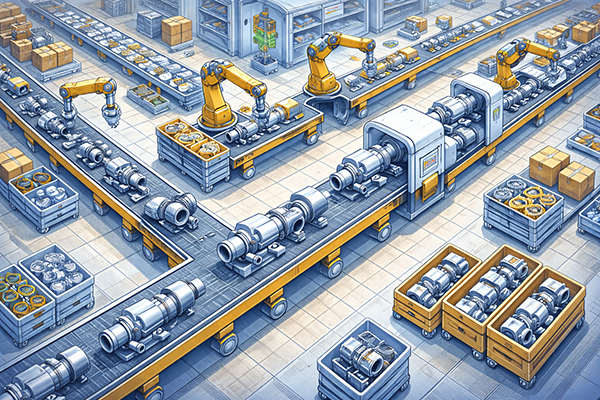

3. 生産方式の考え方と代表的な手法

この章では、ものづくりの現場で「どのような流れで生産するか」を決める生産方式と、その中でも重要な考え方であるJITやリーン生産方式、かんばん方式について説明します。効率よく、ムダを減らして生産するためのキーワードです。

生産方式

生産方式とは、工場での生産の進め方や流し方のルール・仕組みのことです。大量生産に向いた方式、少量多品種に向いた方式など、製品の特徴や需要に応じて最適な方式が選ばれます。

生産方式をうまく設計することで、在庫を適正に保ち、設備や人のムダな待ち時間を減らすことができます。後述するJITやリーン生産方式、かんばん方式は、生産方式を改善するための代表的な考え方・手法です。

JIT(Just In Time:ジャストインタイム)

JITは「必要なものを、必要な時に、必要な量だけ」生産・供給する考え方です。在庫を極力減らし、ムダなコストを抑えることを目的としています。

例えば、次の工程で10個だけ使われる部品を、前工程がタイミングよく10個だけ作るように調整します。これにより、倉庫に余分な在庫を抱える必要がなくなります。JITを実現するには、工程間の連携や、生産計画の精度の高さが求められます。

リーン生産方式

リーン生産方式は、「ムダを徹底的に排除する」ことを目指した生産方式です。「リーン(lean)」は「細身でムダがない」という意味で、人や設備の待ち時間、過剰な在庫、不必要な運搬など、価値を生まない要素を見つけて削減していきます。

リーン生産方式では、作業手順の標準化や、現場での継続的な改善活動(カイゼン)が重視されます。JITやかんばん方式も、リーン生産方式を具体的に実現するための手法として位置づけられます。

かんばん方式

かんばん方式は、JITを実現するための代表的な仕組みです。「かんばん」と呼ばれるカードや票、あるいはバーコードラベルなどを使って、部品の補充タイミングや数量を管理します。

次工程で部品が減ったら、その情報を示す「かんばん」が前工程に戻され、前工程はその枚数に応じて生産を行います。これにより、実際の消費に引きずられる形で生産が進む「プル型」の仕組みとなり、過剰生産を防ぐことができます。

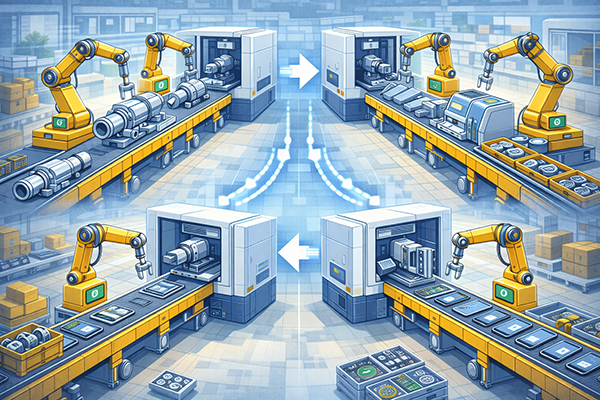

4. 柔軟な生産ラインと資材計画システム

この章では、製造現場の柔軟性を高めるFMSと、必要な材料の量を計画するMRPについて説明します。どちらも、生産性を高めつつ在庫を適正化する上で重要なシステムです。

FMS(Flexible Manufacturing System:フレキシブル生産システム)

FMSは、「柔軟な生産システム」という名前のとおり、製品の種類や生産量の変化に柔軟に対応できる生産システムです。数台〜数十台の工作機械やロボットをコンピュータで一括制御し、自動的に段取り替えや搬送を行います。

これにより、少量多品種の生産でも効率よく対応でき、需要の変動が大きい製品でもムダを抑えながら生産できます。CADや生産管理システムとも連携することで、設計変更があってもスムーズにライン設定を切り替えられる点が強みです。

MRP(Material Requirements Planning:資材所要量計画)

MRPは、生産に必要な資材や部品の「必要量」と「必要な時期」を計算し、発注計画を立てる仕組みです。完成品の生産計画や、部品構成表(どの製品にどの部品が何個必要か)をもとに、逆算して必要な材料の量とタイミングを求めます。

MRPを利用することで、材料の欠品による生産停止を防ぎつつ、在庫を持ちすぎることも防げます。生産管理システムや在庫管理システムと組み合わせることで、工場全体の効率的な運営につながります。

まとめ

代表的なエンジニアリングシステムは、単独で存在しているわけではなく、設計から生産までをつなぐ大きな流れの中で相互に連携しています。CADで作成した設計データは、コンカレントエンジニアリングやシミュレーション、センシング技術と組み合わさることで、開発期間の短縮や品質向上に貢献します。

一方、生産現場では、生産方式の設計やJIT・リーン生産方式・かんばん方式により、ムダの少ない生産が実現されます。さらに、FMSによる柔軟な生産ラインと、MRPによる資材所要量計画が加わることで、需要の変化に強く、在庫を適正に保つ工場運営が可能になります。

これらの用語は、一つひとつを覚えるだけでなく、「設計から製造までをデジタルでつなぎ、ムダを減らして高品質な製品を素早く届ける」という共通の目的を意識して整理しておくと理解しやすくなります。

コメント